Выбор способов и разработка технологии очистки мышьяксодержащих сточных вод

В статье приведены результаты разработки технологии очистки мышьяксодержащих сточных вод и обоснования способа их очистки. Рассмотрена технологическая схема установки для отработки параметров и последовательность технологических операций. Приведены результаты оптимизации технологического процесса.

УДК 628.16

© 2012 г., кандидат технических наук, старший научный сотрудник, эксперт международной ассоциации СОВАСК В.В. Олискевич, Н.М.Талаловская, Л.И.Руцкая, Г.Р.Абдрахманова, кандидат химических наук П.Г.Никоноров, заслуженный деятель науки РФ, доктор медицинских наук, профессор, действительный член АВН Н.М.Трошкин

Ключевые слова: мышьяксодержащие сточные воды, технология, очистка, технологическая схема, оптимизация технологического процесса.

С проблемой переработки сточных вод сталкиваются практически все металлургические и обогатительные промышленные предприятия. Состав сточных вод может быть различным, однако, в большинстве случаев, слив сточных вод в водоемы невозможен из-за превышения содержания токсичных примесей, а именно мышьяка (III, V) по сравнению с нормируемыми показателями. Это определяет необходимость проведения мероприятий по доочистке сточных вод от примесей с целью уменьшения их концентраций до предельно допустимых значений [1,2].

При выборе технологии очистки мышьяксодержащих сточных вод, образующихся на обогатительных и металлургических комбинатах, наиболее целесообразно рассматривать технологии, обеспечивающие максимальный перевод мышьяка в отходы 3 – 4 класса опасности в форме, наиболее удобной для захоронения или утилизации [3]. Кроме того, необходимо учитывать экономическую составляющую процесса по критерию «наименьшая стоимость – наибольшая эффективность».

В настоящее время наиболее радикальными способами решения вопроса вывода мышьяка, его утилизации и захоронения мышьяковых отходов являются технологии, по которым мышьяк выводится из технологического процесса в наиболее устойчивой (менее растворимой) и наименее токсичной форме. Это сульфиды мышьяка, арсенаты кальция, железа и некоторых тяжелых металлов [4-12].

Традиционным методом очистки водных стоков от мышьяка является известкование с образованием арсенат-арсениткальциевого кека и последующее его захоронение [4]. Недостатком этой технологии является превышающее ПДК содержание мышьяка в растворах после известкования, а также загрязнение мышьяком окружающей среды. Было установлено [13], что карбонаты снижают стабильность арсенаткальциевого осадка в контакте с водной средой. Оказалось, что осадки, содержащие Ca3(AsO4)2, более растворимы в водных растворах после их обработки известью, чем это представлялось ранее.

Более устойчивыми осадками сточных вод являются арсенаты тяжелых металлов – Fe, Cu, Pb, Ni, Zn и др. Отмечено также, что наличие в растворах фосфатов значительно стабилизирует мышьяковые осадки. Такая очистка является основным процессом выведения As из сточных вод производства цветных металлов [5]. Эффективность этого процесса обеспечивается лишь при достижении наименьшей остаточной концентрации мышьяка в сбросных или оборотных растворах, отвечающей экологическим требованиям, а также получением осадков с минимально токсичными и нерастворимыми формами мышьяка. Для перевода мышьяка из растворимых форм в менее растворимые было рекомендовано использовать соли железа, марганца, алюминия, титана, соединения фосфора, ряд реагентов – окислителей и катализаторов для получения относительно стойких, малорастворимых арсенатов и их комплексов: арсенатов железа, марганца, гидро- и сульфоарсенатов и арсенат-фосфатов кальция, сульфидов мышьяка и других соединений[5,9,12].

Мышьяксодержащие водные растворы и стоки могут быть разделены на группы с малой, средней и высокой концентрацией мышьяка [4]. Это отражает различия схем обработки в зависимости от содержания элемента и кислотности раствора.

Наиболее изученным способом очистки сточных вод и других промышленных растворов является осаждение мышьяка из растворов в форме сульфида [14,15], которое описывается уравнениями реакций:

6NaHS + 3H2SO4 + 4H3AsO3 → 2As2S3 + 3Na2SO4 + 12H2O . (1)

Процесс осаждения рекомендовано проводить до остаточной концентрации мышьяка в растворе, равной 30-40 мг/дм3. Поскольку эта концентрация превышает ПДК, сброс фильтрата в водоемы невозможен без дополнительной очистки.

В качестве наиболее рациональной технологической схемы очистки от мышьяка растворов рассматривается двухстадийная технология: сульфидирование с удалением основного количества мышьяка в виде сульфида [16] и последующей доочисткой раствора. Кроме того, на практике могут использоваться и другие технологические подходы: пиролюзитная технология; сульфидно-пиролюзитная технология; очистка сточных вод от As3+ посредством окисления его пиролюзитом с последующим осаждением мышьяка известковым молоком в присутствии фосфат-ионов; осаждение As сульфидными реагентами с возможностью получения белого мышьяка; метод ионного обмена [15-18].

Известно, что осаждение мышьяка из растворов по сульфидно-купоросному способу [14] ведут смесью, которую получают при сливании растворов железного купороса и сернистого натрия. Этот способ одинаково хорошо обеспечивает осаждение как As(III), так и As(V) при продувке воздухом. Очистка раствора до концентраций, не превышающих ПДК, достигается при исходном содержании в пульпе до 50 мг/л As. При бóльших значениях процесс не достигает требуемых результатов. Так, при начальном уровне до 500 мг/л остаточное содержание мышьяка в растворе находится в пределах 0,05 – 0,5 мг/л.

Установлено, что полнота осаждения мышьяка определяется значением рН раствора, природой и концентрацией ионов металла, достигая максимума при осаждении в форме арсената или арсенита железа [4]. Отличие между этими формами заключается в том, что осаждение первого начинается при более низком значении рН, чем гидроксила железа, а второго – одновременно с гидроксилом. При прочих равных условиях диапазон величин рН осаждения арсенита железа, при котором остаточная концентрация мышьяка составляет 3-7 мг/л, значительно шире (6,8-9,9), чем в случае с арсенатом железа (7,0-7,7). Осаждение той и другой соли не обеспечивает остаточную концентрацию мышьяка в растворах при рН 7,0-9,0 на уровне санитарных норм (0,05 мг/л). Поэтому по экономическим соображениям вывод мышьяка предпочтительнее осуществлять в виде арсенита железа, а не арсената.

На основе результатов исследований в работах [4,9,12,17-19] авторами даются следующие рекомендации:

- вывод мышьяка из технологического цикла целесообразно осуществлять путем осаждения арсената железа без окисления As(III) пиролюзитом;

- осаждение мышьяка при рН 7,0-7,5 вести в форме арсенита железа, исключая его доокисление до арсената пиролюзитом;

- глубокую очистку производить осаждением мышьяка в виде твердого раствора внедрения арсенит-иона в решетку сульфида железа. Твердый раствор тиоарсенита железа (FeAsO2SH) в сульфиде железа характеризуется растворимостью по мышьяку на уровне санитарной нормы (0,05 мг/л) при рН 6,8-8,3.

В пользу технологии вывода мышьяка из технологических циклов предприятий металлургической промышленности в виде арсената железа свидетельствуют результаты, полученные при определении класса опасности мышьяксодержащего продукта, выделенного из технологических растворов УК МК АО «Казцинк». Класс опасности определялся расчетным методом и методом биологического тестирования c использованием представителей низших ракообразных Daphnia magna. На основании полученных данных и в соответствии с критериями отнесения опасных отходов к классу опасности для окружающей природной среды исследуемый образец отнесен к 4-му классу опасности.

Таким образом, наиболее перспективной по показателям экологической безопасности является технология вывода As+3 и As+5, обеспечивающая очистку мышьяксодержащих сточных вод, образующихся на обогатительных и металлургических комбинатах, в виде арсената железа с последующей сорбционной доочисткой образующихся водных стоков.

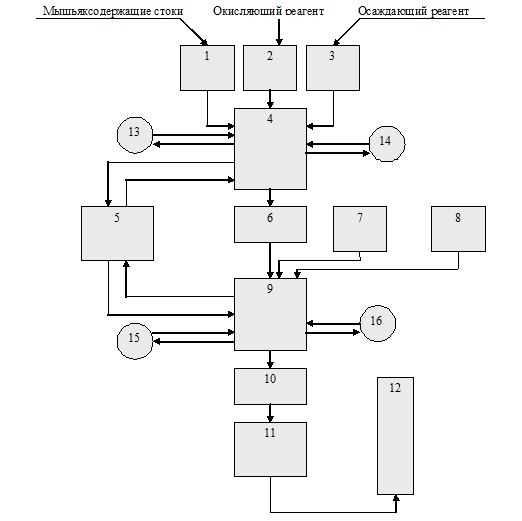

Предлагаемый подход был частично реализован при отработке технологий обезвреживания газоходов Ангарского металлургического комбината в г. Свирск Иркутской области (рисунок 1).

1 – реактор приготовления щелочи; 2- насос; 3 – накопитель щелочи; 4 – усреднитель; 5 – насос; 6 – реактор; 7- мерник гипохлорита натрия; 8 – насос; 9 – дозреватель; 10 – испаритель; 11 – скереторный питатель; 12 – 20-ти футовый контейнер с принудительной воздухоочисткой

Рисунок 1 – Технологическая схема обеззараживания содержимого бункеров газоходов цеха рафинации

Технология обезвреживания фрагментов сооружений и конструкций АМЗ состоит из следующих технологических операций:

1 — извлечение полупродукта оксида мышьяка (III) с фрагментов сооружений и конструкций путем растворения в 42% водном растворе гидроксида натрия;

2 — обработка полученной реакционной массы раствором гипохлорита натрия для перевода As+3 в As+5;

3 — обработка реакционной массы, полученной по п.2, раствором хлорного железа с получением арсената железа, гидроокиси железа и хлористого натрия;

4 — отделение полученных нерастворимых в воде веществ фильтрацией.

Описанные технологические стадии представлены следующими уравнениями:

1 стадия

As2O3 + 6NaOH → 2Na3AsO3 + 3H2O; (2)

As2O5 + 6NaOH → 2Na3AsO4 + 3H2O. (3)

2 стадия

Na3AsO3 + NaOCl → Na3AsO4 + NaCl. (4)

3 стадия

Na3AsO4 + FeCl3 → FeAsO4↓ + 3NaCl; (5)

FeCl3 + 3NaOH → Fe(OH)3 + 3NaCl. (6)

На основании лабораторных исследований был составлен материальный баланс обеззараживания содержимого бункеров газоходов цеха рафинации, который представлен в таблице 1.

Таблица 1 — Материальный баланс процесса обезвреживания содержимого бункеров газоходов

Разработанная технология на основании требований действующего законодательства РФ прошла экспертизу промышленной безопасности, в ходе которой было получено положительное заключение о ее соответствии современным требованиям и нормам промышленной безопасности. Однако данная технология не является оптимальной. Анализ данных, представленных в материальном балансе (таблица 1), свидетельствует о том, что полнота обезвреживания мышьяксодержащих растворов достигается при 5 – 6 кратном превышении расхода реагентов по сравнению с количествами, рассчитанными согласно стехиометрическим уравнениям химических реакций. Поэтому необходимо проведение исследований, направленных на оптимизацию технологического процесса.

Оптимизацию технологического процесса целесообразно вести по следующим направлениям.

- Оптимизация полноты протекания химических реакций, лежащих в основе технологических циклов, путем варьированиями такими параметрами, как температура реакционной массы, рН среды и количества реагентов.

- Разработка высокоэффективного способа адсорбционной доочистки обезвреженных мышьяксодержащих стоков до концентраций по мышьяку, соответствующих требованиям, предъявляемым к сточным водам, предназначенным для сброса в рыбохозяйственные водоемы.

Перспективным является дальнейшее исследование метода очистки мышьяксодержащих сточных вод на основе химических реакций осаждения мышьяксодержащих компонентов с последующей сорбцией с использованием в качестве сорбента гидроокиси железа.

Проведение лабораторной отработки очистки сточных вод, содержащих соединения мышьяка, реализовано с помощью следующих методов реагентной очистки [20-22]:

метод № 1 — метод очистки, основанный на осаждении мышьяка в виде труднорастворимых солей тяжелых металлов. Эффективность данного метода обусловлена получением труднорастворимых соединений мышьяка (V). В связи с чем очистке данным методом подвергаются сточные воды, содержащие мышьяк в виде соединений мышьяка (V). Сточные воды, имеющие в своем составе соединения мышьяка (III), могут быть очищены с использованием данного метода после предварительной обработки с целью переведения соединений мышьяка (III) в соединения мышьяка (V);

метод № 2 — метод очистки, основанный на осаждении мышьяка в элементном виде. Эффективность данного метода будет обусловлена выделением металлического мышьяка из сточных вод, содержащих соединения мышьяка (III). Сточные воды, имеющие в своем составе соединения мышьяка (V), могут быть очищены с использованием данного метода после предварительной обработки с целью переведения соединений мышьяка (V) в соединения мышьяка (III).

На основании проведенного анализа сорбентов наиболее перспективным представляется применение железосодержащих сорбентов с отработкой технологических приемов их модификации по увеличению сорбционной емкости и процессов регенерации.

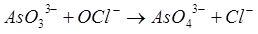

С целью отработки приемов оптимизации технологического процесса обезвреживания мышьяксодержащих стоков с получением арсената железа по предложенным направлениям оптимизации была разработана принципиальная технологическая схема, позволяющая варьировать основными параметрами процесса (рисунок 2).

1 – узел дозирования мышьяксодержащих стоков; 2 – узел дозирования окисляющего реагента; 3 – узел дозирования осаждающего реагента; 4 – узел окисления и осаждения труднорастворимых солей мышьяка; 5 – узел регулирования температуры; 6 – узел вакуумной фильтрации; 7 – узел дозирования щелочи; 8 – узел дозирования хлорного железа; 9 –узел осаждения связанных соединений; 10 – узел вакуумной фильтрации; 11 – узел сбора фильтрата; 12 – узел сорбционной очистки; 13,15 – узел контроля рН; 14,16 – узел контроля температуры

Для отработки технологических операций очистки мышьяксодержащих стоков на основе химических реакций осаждения мышьяксодержащих компонентов разработана стендовая установка, которая предназначена для отработки технологических параметров с целью оптимизации процесса обезвреживания мышьяксодержащих стоков.

Принцип работы стендовой установки для отработки технологических параметров очистки сточных вод, содержащих соединения мышьяка (III) и соединения мышьяка (V), заключается в последовательном проведении следующих операций:

1 — операция окисления соединений мышьяка (III) до соединений мышьяка (V);

2 — операция осаждения соединений мышьяка (V) в форме арсената железа;

3 — фильтрация арсената железа на вакуумном фильтре;

4 — обработка фильтрата NaOH и FeCl3;

5 — фильтрация образовавшегося осадка;

6 — сорбционная доочистка растворов.

Общий вид стендовой установки для отработки технологических параметров очистки мышьяксодержащих стоков представлен на рисунке 3.

Исходные сточные воды подвергаются входному контролю на содержание ионов трех и пятивалентного мышьяка и дозируются в лабораторный стеклянный реактор с термостатирующей рубашкой типа Minni емкостью 3 литра. Величины их рН доводятся до значения 8-10 добавлением щелочи.

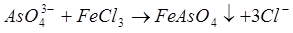

Для перевода соединений мышьяка (III) в соединения мышьяка (V) проводится операция окисления, когда к исходным сточным водам добавляется рассчитанное количество раствора хлорсодержащего окислителя – гипохлорита натрия. При этом протекает следующая реакция:

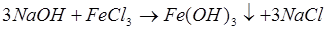

Проводят контроль полноты окисления по истечению 10-15 минут с момента добавления гипохлорита натрия. В раствор, полученный после операции окисления, при постоянном перемешивании добавляют раство-римую соль железа (хлорное железо) из расчета Аs : Fe = 1 : 5. При этом протекают следующие реакции:

Время проведения процесса 15-20 минут. После окончания процесса осаждения на фильтровальной ячейке отделяют осадок, имеющий состав: FeAsO4, Fe(OH)3, NaCl. Фильтрат собирают в буферной емкости. Затем дозируют в лабораторный стеклянный реактор с термостатирующей рубашкой типа Minni емкостью 1 литр и добавляют NaOH и FeCl3. При этом протекает следующая реакция:

Суть данной операции заключается в том, что формирующиеся в растворе нанодисперсные частицы гидроокиси железа сорбируют остаточное количество соединений мышьяка (V). При превышении остаточного содержания мышьяка выше 0,01 мг/л проводят доочистку сточных вод. Для этого полученный раствор пропускается через сорбционную колонку, заполненную сорбентом на основе гидроксида железа. Сорбционную очистку продолжают до установления остаточного содержания мышьяка на уровне, не превышающем 0,01 мг/л.

Нами проведена отработка технологии очистки на реальных образцах мышьяксодержащих сточных вод с целью оценки ее эффективности и оптимизации технологического процесса. Это вызвано тем, что существующие очистные сооружения не обеспечивают требуемого уровня очистки по содержанию соединений мышьяка в связи с высокой исходной концентрацией мышьяксодержащих веществ в сточных водах (до 50 мг/л). Причиной такого высокого содержания является образование в процессе добычи, переработки и концентрирования руд соединений мышьяка в водорастворимых формах – арсенаты и арсениты. Высокая токсичность образующихся сточных вод обусловлена наличием большого количества мышьяка в степени окисления +3, который, как известно, более токсичен, чем мышьяк в степени окисления +5.

В качестве реальных мышьяксодержащих сточных вод были выбраны и наработаны в количестве 10 литров сточные воды, состоящие из арсенита натрия (10 масс.%), арсената натрия (5 масс.%), других загрязняющих веществ на уровне или ниже ПДК. Водородный показатель рабочей среды (рН) – 6-9 единиц рН.

Исследования по отработке технологии очистки мышьяксодержащих сточных вод на основе химических реакций осаждения мышьяксодержащих компонентов проводили в два этапа. На первом этапе устанавливали номинальные значения параметров протекания отдельных технологических стадий (операций), при которых каждая стадия дает максимально возможную эффективность очистки. Проводили исследования следующих технологических операций:

1 — операция окисления;

2 — операция осаждения арсената железа;

3 — операция формирования нанодисперсного осадка гидроокиси железа (III);

4 — операция сорбционной доочистки сточных вод.

На втором этапе исследований проводили отработку технологии очистки при заданных значениях параметров, определенных на первом этапе, с целью оценки эффективности технологии очистки в целом.

Отработка технологии с целью установления номинальных значений параметров протекания операции окисления заключалась в проведении исследований и определении номинального значения времени проведения процесса окисления (τ2). В качестве исследуемых значений времени протекания реакции были выбраны временные интервалы 10, 15, 20, 25, 30 минут. Номинальным значением времени проведения процесса окисления принимается наименьшее значение времени, при котором значения массовой концентрации ионов мышьяка (+3, +5) достигают уровня С2As+3номин. и С2As+5. По результатам проведенных исследований фиксируют значения показателя С2As+3номин, С2As+5 и соответствующее время проведения операции окисления.

Установление номинальных значений параметров протекания операции осаждения арсената железа заключалось в определении номинального значения времени проведения процесса осаждения (τ3) при фиксированных значениях рН среды и температуры охлаждающей жидкости. В качестве исследуемых значений времени протекания реакции были выбраны временные интервалы в 10 – 15 минут. Номинальным значением времени проведения процесса осаждения принимается наименьшее значение времени, при котором значения массовой концентрации общего мышьяка в сточных водах достигают уровня С3 номин. По результатам проведенных исследований фиксируют значения показателя С3 номин и соответствующее время проведения операции.

Установление номинальных значений параметров протекания операции формирования нанодисперсного осадка гидроокиси железа (III) заключалось в определении номинального значения времени проведения процесса осаждения (τ3) и количества осадителя. Операцию формирования нанодисперсного осадка гидроокиси железа (III) проводят при фиксированных значениях рН среды и температуры охлаждающей жидкости. В качестве исследуемых значений времени протекания реакции были выбраны временные интервалы в 10 – 15 минут. Исследуемые количества осадителя — стехиометрическое количество и однократный избыток сверх стехиометрии. Номинальными значениями времени проведения процесса и количества осадителя считаются наименьшие значения, при которых значение массовой концентрации общего мышьяка в сточных водах достигает уровня С4 номин. По результатам проведенных исследований фиксируют значения показателя С4 номин, соответствующее время проведения операции и количество осадителя.

Установление номинальных значений параметров протекания операции сорбционной доочистки сточных вод заключается в проведении исследований и определении номинального значения скорости проведения процесса сорбционной доочистки (υ5). В качестве исследуемых значений скорости проведения процесса была выбрана скорость подачи сточных вод на колонну 42 мл/мин, 50 мл/мин, 60 мл/мин, 25 мл/мин, 17 мл/мин, 8,3 мл/мин.

Номинальными значениями скорости процесса сорбционной доочистки считаются наибольшие значения скорости, при которой значение массовой концентрации общего мышьяка в сточных водах достигает уровня С5 номин. По результатам проведенных исследований фиксируют значения показателя С5 номин и соответствующую скорость проведения операции.

Обобщенные результаты исследований по отработке технологии очистки на реальных образцах мышьяксодержащих сточных вод приведены в таблице 2.

Таблица 2 — Обобщенные результаты исследований по отработке технологии очистки на реальных образцах мышьяксодержащих сточных вод

Анализ данных, полученных в ходе исследований по отработке технологии очистки на реальных образцах мышьяксодержащих сточных вод на стендовой установке, показывает, что для создания оптимальных условий протекания технологических операций и наибольшей эффективности очистки на каждой стадии необходимо поддержание технологических параметров, приведенных в таблице 3.

Таблица 3 – Значения технологических параметров технологии очистки

|

Наименование технологической операции |

Наименование и значения номинальных технологических параметров |

|

Операция окисления |

— Время проведения процесса окисления (τ2) – 20 минут. — Массовая концентрация ионов мышьяка (+3) в пересчете на арсенит натрия (С2As+3 ), масс.% -отс. (ионы мышьяка в сточных водах отсутствуют). — Массовая концентрация ионов мышьяка (+5) в пересчете на арсенат натрия (С2As+5 ), масс.% — 15,9 масс.%, допустимые пределы изменения 10,9 — 15,9 масс.%. |

|

Операция осаждения арсената железа |

— Время проведения процесса осаждения (τ3) – 60 минут. — Водородный показатель среды, рН3 номин= 6, допустимые пределы изменения 4 — 7. — Температура теплоносителя – плюс 20 0С. — Массовая концентрация мышьяка (общ), С3номин — 1мг/л, допустимые пределы изменения от 1 мг/л и ниже. |

|

Операция формирования нанодисперсного осадка гидроксида железа |

— Время проведения процесса осаждения (τ3) – 60 минут. Количество осадителя – однократный избыток сверх стехиометрии. — Водородный показатель сточных вод, рН4 номин= 4,1, допустимые пределы изменения 4 — 8. — Массовая концентрация мышьяка (общ), С4 номин= 0,1 мг/л, допустимые пределы изменения от 0,1 мг/л и ниже. |

|

Операция сорбционной доочистки |

— Скорость проведения процесса сорбционной доочистки (υ5) – 3,6 л/час. — Водородный показатель сточных вод, рН5 номин=6, допустимые пределы изменения 4 — 8. — Массовая концентрация мышьяка (общ), С5 номин = 0,01 мг/л, допустимые пределы изменения 0,01 мг/л и ниже. |

Для проведения исследований по отработке технологии очистки при заданных значениях параметров, определенных на первом этапе, с целью оценки эффективности работы процесса очистки в целом были проведены работы по очистке 3 литров мышьяксодержащих сточных вод.

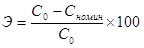

Оценка эффективности технологии очистки проводится по формуле 11:

где Э – эффективность технологии очистки, %;

С0 – исходная концентрация соединений мышьяка (в пересчете на общий мышьяк) в сточных водах, мг/л;

Сномин – остаточная концентрация общего мышьяка в сточных водах после очистки, мг/л.

Для подтверждения полученных результатов образцы проб очищенных сточных вод были направлены в независимую аккредитованную экологическую лабораторию ФГУ «ЦЛАТИ по ПФО» филиал «ЦЛАТИ по Саратовской области».

Обобщенные результаты исследований по отработке технологии очистки при заданных значениях параметров, определенных на первом этапе с целью оценки эффективности работы процесса очистки в целом приведены в таблице 4.

Таблица 4 — Обобщенные результаты исследований по отработке технологии очистки при заданных значениях технологических параметров

Данные по эффективности технологии очистки приведены в таблице 5.

Таблица 5 — Данные по эффективности технологии очистки

|

Исходная концентрация соединений мышьяка |

Остаточная концентрация общего мышьяка в сточных водах после очистки по данным испытательного центра |

Эффективность технологии очистки (Э),% |

|

39 |

0,0056 |

99,9 |

|

39 |

0,0067 |

99,9 |

|

39 |

0,0059 |

99,9 |

Таким образом, разработанная технология очистки мышьяксодержащих сточных вод на основе химических реакций осаждения мышьяксодержащих компонентов обеспечивает остаточное содержание мышьяка на уровне не более 0,05 мг/л, а также остаточное содержание других вредных веществ в концентрациях, не превышающих ПДК или ОДУ в соответствии с требованиями СанПиН 2.1.5.980-00. Эффективность технологии очистки 99,9%.

По результатам исследований технологии очистки на реальных образцах мышьяксодержащих сточных вод на стендовой установке разработан лабораторный технологический регламент очистки мышьяксодержащих сточных вод на основе химических реакций осаждения мышьяксодержащих компонентов в лабораторных условиях.

Выводы

- Обоснован подход к очистке мышьяксодержащих сточных вод путем вывода As+3 и As+5 в виде арсената железа с последующей сорбционной доочисткой образующихся водных стоков.

- Разработан лабораторный регламент очистки мышьяксодержащих сточных вод на основе химических реакций осаждения мышьяксодержащих компонентов.

- Разработана технологическая схема стендовой установки для отработки технологических параметров с целью оптимизации процесса обезвреживания мышьяксодержащих стоков.

- Разработана последовательность технологических операции: операция окисления соединений мышьяка (III) до соединений мышьяка (V); операция осаждения соединений мышьяка (V) в форме арсената железа; фильтрация арсената железа на вакуумном фильтре; обработка фильтрата NaOH и FeCl3; фильтрация образовавшегося осадка; сорбционная доочистка растворов.

- Произведен монтаж стендовой установки для отработки технологических параметров с целью оптимизации процесса обезвреживания мышьяксодержащих стоков.

- На стендовой установке проведена отработка технологии очистки на реальных образцах мышьяксодержащих сточных вод с целью оценки ее эффективности и оптимизации технологического процесса. Полученные экспериментальные данные позволили провести оптимизацию технологического процесса и обеспечить в сточных водах остаточное содержание мышьяка на уровне не более 0,01 мг/л, других вредных веществ в концентрациях, не превышающих ПДК или ОДУ в соответствии с требованиями СанПиН 4630-88.

Список литературы

- Милованов Л.В. Очистка сточных вод предприятий цветной металлургии. М.: Металлургия, 1971. 192 с.

- Белевцев А.Н., Белевцев М.А., Мирошкина Л.А. Теоретические основы защиты окружающей среды. Охрана водного бассейна в металлургии. М.: Учеба, 2007.

- Проскуряков В.А., Шмидт Л.И. Очистка сточных вод в химической промышленности. Л.: Химия, 1977.

- Набойченко С.С., Мамяченков С.В., Карелов С.В. Мышьяк в цветной металлургии. Екатеринбург: УГТУ-УПИ, 2004.

- Попов П. Возможности установки известковой очистки сточных вод от мышьяка на металлургическом комбинате им. Г.Демьянова // Горное дело и геология. 1992. Т.47. № 1. С. 43.

- Баймахнов М.Т., Лебедев К.Б., Антонов В.Н. и др. Очистка и контроль сточных вод предприятий цветной металлургии. М.: Металлургия, 1983. 191 с.

- Григорян В.З. Очистка от мышьяка промывных растворов сернокислого цеха // Цветные металлы. 1972. № 3. С. 54-56.

- Гладышева А.И., Колмогорова В.В., Аблиисова И.Г. Очистка содово-сульфатных сбросных растворов от мышьяка и фтора // Цветные металлы. 1973. № 5. С. 32-34.

- Передерий О.Г., Любимов А.С., Холемских Ю.Б. и др. Современные методы очистки сточных вод от мышьяка // Цветные металлы. 1977. № 6. С. 48-49.

- Николаев А.В., Мазурова А.Л. Обезвреживание мышьяка при производстве цветных металлов и использование его в народном хозяйстве // Цветные металлы. 1972. № 1. С. 15-17.

- Казанцев Е.И., Степаненко Е.К., Герасименко А.Н. Очистка сточных вод от мышьяка сорбционным методом // Цветные металлы. 1972. № 1. С. 18-20.

- Передерий О.Г., Любимов А.С., Пустовалов Н.Н. и др. Методы очистки сточных вод от мышьяка. М. : ЦНИИЦветмет, экономики и информации, 1977. 40 с.

- Лисина Н.Н., Харитиди Г.П., Овчинникова Л.А. и др. // Цветные металлы. 1985. № 5.С.31-33.

- Волкова Н.Л., Тюленева Л.Я., Ященко Л.Я. Обезвреживание мышьяксодержащих хвостовых пульп обогатительных фабрик сульфидно-купоросным методом // Цветные металлы. 1980. № 9. С.18-20.

- Антипов Н.И. Вывод мышьяка из технологического цикла в производстве цветных металлов // Цветные металлы. 1997. № 11. С. 11-12.

- Набойченко С.С., Ни Л.П., Шнеерсон Я.М. и др. Автоклавная гидрометаллургия цветных металлов. Екатеринбург: УГТУ-УПИ, 2002. 940 с.

- Григорьев Ю.О., Пушкарев В.В. Сорбция сурьмы и мышьяка из водных растворов неорганическими сорбентами // Прикладная химия. 1986. Т. 59. № 4. С. 760-764.

- Козлов В.А., Набойченко С.С., Смирнов Б.Н. Рафинирование меди. М.: Металлургия, 1992. 270 с.

- Николаев А.В., Мазурова А.Л. Захват мышьяка на осадках, образующих с ним твердый раствор // Изв. СО АН СССР. Серия химия. 1970. Вып. 3. № 7. С. 115-117.

- Демахин А.Г., Елисеев Д.А., Решетов В.А., Талаловская Н.М. Способ восстановления соединений мышьяка (V), содержащихся в составе реакционных масс щелочной детоксикации люизита, в соединения мышьяка (III) // Химия и химическая технология. 2008. Т. 51. №. 10. С.119-121.

- Демахин А.Г., Елисеев Д.А., Талаловская Н.М. Основные направления создания технологии глубокой и комплексной переработки техногенного мышьяксодержащего сырья // Цветные металлы. 2009. № 4. С.65-69.

- Демахин А.Г., Елисеев Д.А., Олискевич В.В., и др. Процесс переработки продукта детоксикации люизита – арсенита натрия гидролизного в аспекте охраны окружающей среды и экологической безопасности // Теоретическая и прикладная экология. 2008. № 3. С.89.